Оборудование для производства металлочерепицы и профнастила

Металлочерепица – усовершенствованный и более привлекательный вариант профлиста. Свое название получил за то, что имитирует черепицу, но выглядит порой намного эстетичнее. Материал производят по специальной технологии и для разных целей.

Где производят металлочерепицу

Металлочерепица – покрытие популярное, поэтому изготавливают его как крупные заводы, так и мелкие компании. Качество листа зависит не от масштабов производства, а от используемого для изготовления металлочерепицы оборудования. Как и во многих других случаях качество зависит от соблюдения всех тонкостей технологии.

К наиболее известным компаниям в России по производству покрытия относятся:

- «Нева- Сталь»;

- «КСП»;

- Сибирский металлоцентр;

- «Электрощит».

Есть немало и других производств, расположенных в Москве, Липецке, Питере, Волгограде.

Из иностранных изготовителей наибольшую популярность на российском рынке получили:

- финская компания RUUKKI;

- один из крупнейших металлопроизводителей в мире концерн Arcelor Mittal;

- словацкая компания U.S. Steel Kosice.

Популярностью пользуются также небольшие компании Польши и Китая.

При покупке металлочерепицы нужно обращать внимание на гарантийный срок. При покрытии пластизолом, например, гарантия от производителя составляет 50 лет.

Из чего делают металлочерепицу

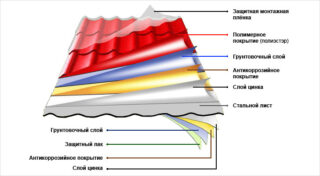

Металлочерепица – сложный многослойный материал. Состоит из следующих элементов.

- База – лист металла. Чаще всего это сталь, но основой могут служить также медь и алюминий. Последний легче и не боится коррозии, поэтому не нуждается в защитном слое цинка.

- Слой цинка – он закрывает лист с обоих сторон. Металл создает окислительную пленку, не позволяя кислороду и влаге добраться до стальной базы. Плотность слоя варьируется от 190 до 275 г на м². Он определяет, где может использоваться металлочерепица: в южном районе, в высокогорье, в местности рядом с морем.

- Пасивирующий слой – создает своего рода компенсирующий буфер и улучшает адгезию.

- Слой грунта – выполняет ту же задачу, но более селективно по отношению к наносимому покрытию.

- Нижний слой металлочерепицы представляет собой лак. Он бесцветен, декоративной нагрузки не несет. Его задача создать дополнительную механическую защиту.

- Верхний слой настила – декоративное покрытие на базе полимерного состава. Краска определяет не только внешний вид металлочерепицы, но и ее устойчивость к ультрафиолетовым лучам, механической нагрузке и влаге.

Характеристики верхнего декоративного слоя во многом определяют долговечность материала.

Технология производства

Вне зависимости от типа оборудования для производства профнастила и металлочерепицы процесс изготовления включает 3 основные стадии:

- прокатка профиля и получение рельефной поверхности;

- штампование – формовка профиля: каскад, монтеррей, супермонтеррей;

- нарезание на листы необходимых размеров.

На каждом этапе необходимо следить за правильным выполнением технических операций и проверять соответствие заготовки. Во время прокатки важно тщательно соблюдать очередность действий. При штамповке нужно следить за соответствием заготовки указанному профилю.

Технология включает следующие операции.

- Рулон металла определенной толщины – от 0,4 до 12 мм, подают на линию размотки и закрепляют в отсеке.

- Линию подводят к проектному стану, где штампуют профиль. Существует немало видов соотношения гребня и формы волны.

- Полоса подается к ножницам, где полотно автоматически разрезается на листы необходимого размера.

- Заготовку передают на оцинковку. В некоторых случаях эту операцию проводят до проката.

- Металлочерепицу покрывают защитными слоями: сначала пассивирующим, затем грунтовкой и в конце слоем полимерного цветного состава.

Общая схема сохраняется при изготовлении любого вида металлочерепицы. Характеристики материала определяют особенности профиля, толщину слоя цинка, состав краски.

Виды покрытий

- Полиэстер – матовый или гладкий. Покрытие используется в 75% случаев. Толщина слоя 25 мкм. Полиэстер устойчив к износу, обеспечивает среднюю защиту от ультрафиолета. То есть в районах с агрессивным солнцем покрытие выгорает. Рассчитано на 5–10 лет эксплуатации. Слой матового полиэстера толще – до 35 мкм. Такой покрытие служит до 15 лет.

- Полиуретан – пурал. Наносится слоем до 50 мкм. Очень прочен, выдерживает температуры от -60 до +100 С. Не трескается в условиях высокой влажности и не выгорает под солнцем. Срок годности не менее 30 лет. Такая металлочерепица заметно дороже.

- Пурекс – декоративная пленка, отличающаяся очень высокой пластичностью и прочностью. Ноу-хау от компании RUUKKI. Производитель дает гарантирую на покрытие на 50 лет.

- Пластизол – полимер на основе поливинилхлорида. Не слишком устойчива к холоду – выдерживает только – 10 С, но хорошо переносит жару. Слой пластизола достигает 200 мкм. Это не только обеспечивает износостойкость и устойчивость к царапинам, но позволяет получать необычные декоративные эффекты. Слой пластизола покрывают тиснением, чтобы нанести на поверхность рельефный узор. Срок эксплуатации 60–70 лет.

- PDVF – новый вариант, очень устойчивый к действию ультрафиолета. Хотя покрытие наносят тонким слоем – 27 мкм, этого достаточно, чтобы обеспечить металлочерепице долговечность.

Срок годности покрытия зависит от условий эксплуатации.

Оборудование для изготовления металлочерепицы

Оборудование для производства металлочерепицы включает несколько различных приспособлений для выполнения разных задач.

- Разматыватель рулонов – приводное, консольное устройство для установки и размотки тонколистого металлопроката. Может представлять собой отдельную конструкцию, но чаще входит в состав технологической линии. Выбирают изделие по грузоподъемности, скорости размотки, мощности и допустимой ширине полотна.

- Главный станок для металлочерепицы – профилегибочный. В процессе гибки на лист металла оказывает сжимающее и растягивающее воздействие. В результате лист принимает определенную конфигурацию. Гибка возможна под любым углом. При этом лист остается монолитным и не теряет в прочности. Профилегибочные станки работают автоматизировано, что снижает риск ошибок и сбоев. Параметры выбора: скорость прокатки, мощность, максимально допустимая толщина и ширина листа.

- Прессовочный станок – гидравлический. Включает пресс, где формируются ступени, штамп и гидростанции – устройства, подающие масло в гидроцилиндры. Заготовка, выйдя их профилегибочного стана, имеет волнистую форму. В прессовочном станке волнистый рельеф сминается, приобретает вид ступеней. Выбирают агрегат по мощности, уровню давления, возможной ширине профиля.

- Резка металла ножницами – отштампованные на станке листы подаются на ножницы-гильотины. Устройство с гидравлическим или механическим приводом нарезает заготовки на листы. Параметры оценки: ход ножа, допустимая толщина и ширина листа, количество ходов ножа за минуту. Этот показатель определяет эффективность агрегата.

- Приемник листов – после резки листы передаются в приемник. Простые модели могут принять только 1 лист, усовершенствованные – несколько.

- Поддон для готовых листов – из приемника листы перемещают в поддон. Здесь они складываются в пачку и с помощью погрузочного крана передаются на склад.

Автоматическая система управления (АСУ)

Большинство элементов оборудования – станок для изготовления металлочерепицы, прессовочный, ножницы-гильотина, можно автоматизировать. Наиболее удобным представляется не программировать каждый станок отдельно, а включить в единую систему и отдавать команды сразу всем агрегатам линии. Это и выполняет автоматическая система управления.

К главным критериям выбора АСУ относится величина погрешности. Чем она меньше, тем точнее производится измерение и резка, что снижает расходы.

Готовые линии производства

Для изготовления металлочерепицы можно приобрести готовую линию, включающую все необходимые элементы. В зависимости от комплектации и производительности линии делят на 3 класса.

Базовая включает прокатный стан, ножницы-гильотину, прессовочный станок, гидросистему и АСУ. Такой вариант годится для старта и небольшого производства.

Стандарт – комплектация удовлетворяет потребности малого или среднего бизнеса. Помимо перечисленного оборудования, сюда входит разматыватель рулонов, поддоны и другие приспособления. Скорость проката до 7–8 меров в минуту.

Премиум включает также доводчик-укладчик и сервомоторы. Производительность линии выше – до 10 метров в минуту.

Комментарии 0

Похожие публикации

Лучшие публикации

Строительство вольера в квартире для щенков и собак своими руками

Курятники для 50 кур своими руками — пошаговая инструкция

Как построить бытовку 6х3 своими руками — пошаговая инструкция

Какой каркас лучше выбрать для бытовки из металла или дерева

Как построить дом из бытовок для круглогодичного проживания