Характеристики полистиролбетонных блоков

Определившись с проектом дома, застройщик приступает к выбору строительного материала для возведения стен. Полистирольные блоки сравнительно недавно активно стали применяться в малоэтажном строительстве, хотя присутствуют на рынке больше двух десятков лет. Причина — консерватизм отрасли и недоверие к пенопласту, используемому в качестве наполнителя. Работа со стройматериалом подразумевает знание его особенностей и правил использования.

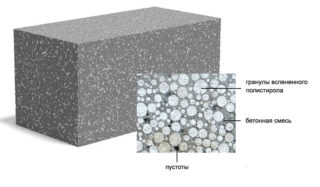

Что такое полистиролбетон

Рассматриваемый строительный материал относится к особо лёгкому классу бетона поризованной структуры, выполненному на цементном вяжущем веществе и заполнителе из вспененных гранул полистирола.

В зависимости от марки прочности меняется соотношение компонентов. В состав изделий для кладки несущих стен вводят промытый речной песок или кварц из карьеров.

Сфера применения

Изделия должны соответствовать ГОСТ Р 51263-2012. «Полистиролбетон. Технические условия».

Документ определяет технические характеристики и способы применения монолитных или сборных изделий.

Основные направления использования:

- возведение несущих стен в малоэтажном строительстве;

- утепление наружных стен;

- теплоизоляция полов и перекрытий пластинами или методом заливки стяжки;

- изготовление перемычек для оконных и дверных проёмов;

- строительство межкомнатных перегородок.

При строительстве стен обязательно учитывают марку прочности блоков.

Свойства материала

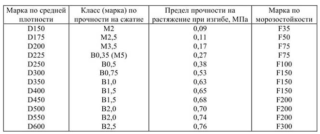

Технические параметры готовых изделий:

- марка по плотности — от D150 до D600;

- класс прочности на сжатие — от М2 до В2,5;

- марка морозостойкости — F35–F300;

- коэффициент теплопроводности — 0,052–0,14 Вт/(м*оС).

Полной прочности блоки достигают через 28 дней после изготовления.

Положительные свойства и недостатки

Двадцатилетний опыт использования доказал положительные качества пластблоков:

- снижение затрат на отопление за счёт низкой теплопроводности;

- пожаробезопасность;

- звукоизоляционную способность;

- экологичность;

- материал не гниёт и не поддерживает распространение грибка;

- блоки с облицовкой не требуют финишной отделки;

- высокая скорость строительства благодаря большим размерам сборных деталей.

Выявленные недостатки полистиролбетона главным образом связаны с неправильным подбором стройматериала исходя из прочности — стены не выдерживают нагрузки, дают усадку, появляются трещины. Те же проблемы свойственны при неправильной технологии изготовления.

Блоки подвержены разрушению при частых циклах замораживания-оттаивания.

Для крепления к стенам тяжёлых конструкций необходимо использовать специализированные метизы.

Разновидности полистиролбетона

Положительный результат строительства и долговечность постройки напрямую зависит от правильного выбора материалов.

ГОСТ выделяет четыре разновидности изделий.

Теплоизоляционный полистиролбетон выпускают со средней плотностью D150 – D225 и прочностью на сжатие не ниже М2. Плиты используют для утепления несущих стен, перекрытий над холодными проездами и подвалами. Жидкий полистиролбетон заливают в виде стяжки на перекрытия.

Теплоизоляционно-конструкционная разновидность должна быть по плотности D250 –D350 и соответствовать классу прочности на сжатие не меньше В0,5. Блоки, перемычки, доборные элементы используют для утепления несущих стен или постройки ненесущих конструкций. Из полистиролбетона отливают надпроёмные перемычки.

Из перекрёстно-пустотных элементов сооружают несъёмные опалубки, которые заполняют армированным бетоном, получая монолитные стены.

Конструкционно-теплоизоляционный бетон выпускают плотностью D400 – D600 и прочностью на сжатие не ниже В1,5. Из него делают блоки для несущих стен одно- или двухэтажных зданий, используют для изготовления перемычек.

Размеры готовых изделий

Точных геометрических размеров полистиролбетонных изделий ГОСТ для производителей не устанавливает.

Рекомендованные документом размеры собраны в таблицу.

В линейке продукции присутствуют простеночные полублоки.

При проектировании и на этапе заливки фундамента важно точно знать, продукцию какого размера выпускает завод в месте строительства.

Способы изготовления

Пенополистирольные блоки приобретают на заводе или изготавливают самостоятельно.

Первый способ предпочтительнее, так как производитель имеет возможность точного соблюдения рецептуры смеси. После покупки стройматериала сразу можно начинать строительство.

При самостоятельном изготовлении придётся выдержать 28 суток до начала кладки для полного набора блоками прочности.

В заводских и домашних условиях пенополистирольные блоки изготавливают двумя способами: литьевым и вибропрессованием.

Литьевой способ

Методом литья получают изделия низкой и средней прочности, пригодные только для возведения ненесущих утепляющих стен.

В качестве наполнителя ГОСТ допускает использование вторичного полистирольного сырья. Для его получения пенопласт размалывают в специальных машинах.

В состав смеси для конструкционно-теплоизоляционных блоков может входить только полистирол в гранулах. Вторичное сырьё в этих случаях запрещено.

Далее алгоритм изготовления следующий:

- В смеситель подают гранулы полистирола, воду, пластификатор (латекс), перемешивают в течение двух минут.

- В смесь вводят цемент, не выключая смеситель непрерывно перемешивают 3 минуты.

- При необходимости добавляют песок в нужной пропорции.

- Готовят формы, смазывая их внутреннюю часть машинным маслом.

- После тщательного смешивания раствор разливается по формам.

- Через 2–3 дня летом или через 5–7 дней зимой формы освобождают от застывших блоков — проводят распалубку.

- На некоторых производствах сушку проводят в автоклавах.

- Оставляют готовые изделия для набора прочности.

Пропорции ингредиентов для бетона различной плотности собраны в таблицу.

Изготавливая полистиролбетон своими руками, надо запастись необходимым количеством форм для блоков и перемычек. Для набора прочности необходимо наличие достаточного количества свободного пространства, защищённого от осадков.

Вибропрессование

Этапы работы:

- Подготовка сырья, замер количества компонентов.

- Смешивание составных частей в бетоносмесителе.

- Прессование на вибростанках.

- Сушка в сушильной камере на производстве или под укрытием от осадков и солнечных лучей в домашних условиях.

Способ отличается пропорцией компонентов. Для прочности в состав блочного полистирола добавляют кварцевый или промытый речной песок.

В таблице представлены рецептуры для бетона из расчёта на 1 куб готовой продукции.

Рецепты отличаются пониженным содержанием воды, смесь получается густая. Литьё такого состава невозможно. Для устранения воздушных пустот и применяется прессование.

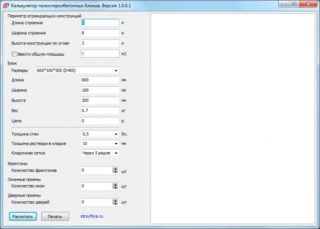

Расчёт количества блоков

Подсчитать необходимое количество для строительства дома блоков несложно, зная размеры постройки.

Последовательность расчёта:

- Высчитывают периметр здания.

- Умножают длину периметра на высоту, получая общую площадь стен.

- Перемножив длину и высоту блока, получают его площадь.

- Разделив площадь стен на площадь одного элемента конструкции, узнают количество необходимых для строительства изделий.

- В прайсах поставщика всегда указано количество блоков в 1 м3. Цифру можно получить самостоятельно, разделив 1 м3 на объём элемента. Например, один стандартный блок с размерами 598х298х200 мм занимает объём 0,0356 м3. Следовательно в 1м3 таких блоков будет 1/0,0356=28 штук.

В некоторых публикациях рекомендуют из площади стен вычитать размеры дверных и оконных проёмов. Делать этого не следует, так как полученная «экономия» будет использована для перевязки в углах здания.

Особенности кладки и отделки

Для кладки используют специальный клей. Он обладает высокими теплоизоляционными свойствами и повышенной адгезией. Кроме того, клей очень пластичен и позволяет добиться толщины шва в 3–5 мм.

Швы заделывают тем же составом, который использовался для кладки.

Клеящие составы быстро схватываются, поэтому одномоментно замешивают столько раствора, сколько понадобиться на 15—20 минут работы. Корректировать положение блока в кладке разрешено в течение 10–15 минут, по прошествии этого времени придётся удалять раствор и заново проводить кладку.

Через каждые 3–4 ряда укладывают стальную армировочную сетку, которая поможет избежать трещин в стенах при усадке.

Окончательную отделку проводят через 3-4 месяца после окончания кладки, до этого момента происходит усадка.

Стены снаружи и внутри подлежат обязательной защите — штукатурке, укрытию сайдингом и другим способом. Блоки гигроскопичны, механические воздействия оставляют на поверхности вмятины. Под воздействием осадков и солнечных лучей полистиролбетон постепенно разрушается.

При дальнейшей эксплуатации следует учитывать трудности с навешиванием на стену бытовой техники и мебели. Одна точка крепления не может быть нагружена выше 20 кг. Выбирают дюбеля длиной не меньше 60 мм, и диаметром 6 мм. Отверстия для крепежа сверлят на 1–2 мм меньше диаметра дюбеля, так как полистиролбетон подвержен механическому сжатию.

Для штукатурки следует выбирать специализированные смеси, не использовать песчано-цементные составы. Важно обращать внимание на совместимость строительных и отделочных материалов, использовать специальные грунтовки и клеевые составы.

Правильный выбор полисторолбетонных блоков и отделочных материалов позволяет построить надёжный, тёплый дом. Работать с блоками легко, точная геометрическая форма упрощает получение ровных стен.