Как правильно вязать арматуру для фундамента

Бетон хорошо работает на сжатие, но упрочняется металлом для повышения прочности на изгиб и растяжение. Для соединения прутков в каркасы применяется вязка арматуры. Количество металлических элементов, их диаметр определяются предварительным расчетом в соответствии с планом. Чаще применяется стальная проволока, но иногда используются пластиковые клипсы.

Инструменты и материалы для вязки арматуры

В каркасе железобетонного изделия применяется обожженная вязальная проволока с цинковым покрытием или без него. Термически обработанный материал не тянется, его фиксирующие свойства улучшаются по сравнению с холоднотянутым видом. Оцинкованная проволока более стойко сопротивляется действию агрессивной среды.

Диаметр вязальной катанки зависит от диаметра стального прута в каркасе, обычно берется проволока толщиной 0,8 – 1,4 мм для арматуры 6 – 12 мм. Пруты большего сечения вяжутся усиленной проволокой, но строгих ограничений для выбора диаметра не существует. Использование вязальной катанки с поперечным сечением меньше 0,8 мм затрудняется, т.к. она будет лопаться от натяжения. Проволоку диаметром больше 1,6 мм трудно затянуть в прочный узел.

Вязание арматуры можно делать вручную, но процесс ускоряется с применением инструментов:

- крючок для вязки;

- пистолет для вязания;

- шуруповерт с регулируемым количеством оборотов;

- сварочный аппарат.

Крючки продаются в магазине, бывают простые, полуавтоматические и винтовые модели. Упрощенный вариант делается собственноручно. Использование крючка требует приложения усилий. Пистолеты применяются в условиях крупного строительства, экономят время и силу работника. Устройство располагается в одной руке, а вторая используется для поддерживания элементов.

Шуруповерт пригодится для домашнего использования, при этом в патрон вставляется самодельный крючок. Сварка является альтернативным вариантом и применяется по рекомендации в проекте.

Технология работы

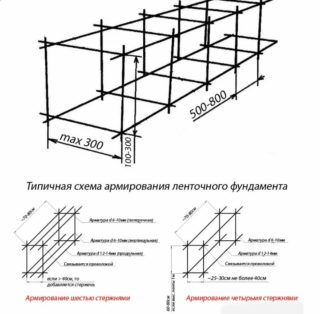

Вязка арматуры под ленточный фундамент выполняется по следующей технологии:

- Устанавливается опалубка из дерева или других материалов, внутри нее натягивается леска для обозначения верхней плоскости фундамента.

- Снизу отмечается 5 см по высоте, от этого уровня начинается раскладка продольных прутов и перевязка стыков. На дно кладутся кирпичи, чтобы такое условие соблюдалось, а вертикальные арматурные элементы втыкаются в грунт. От стен опалубки стальные стержни также отстоят на 5 см.

- Продольные элементы делаются цельными на длину 6 м. Допускается связка стержней внахлест 25 – 35 см, если ленточный фундамент. Плита имеет большую протяженность. Металлические пруты выставляются по периметру, на них делается обвязка верхнего и нижнего армированного пояса.

- Слоями заливается бетон после окончания вязки, при этом применяется вибрация для выгонки пузырьков воздуха.

Арматурный каркас может вязаться секциями вне опалубки и последовательно устанавливаться внутрь траншеи, но для монтажа таким способом требуется больше рабочих. В узлах не допускается мусор и посторонние предметы, в соединении не должно быть торчащих петель и неравномерных затяжек со свободными концами проволоки.

Способы вязки арматуры

Чаще практикуется соединение арматурных стержней с помощью вязальных крючков. Элементы сращиваются по схеме, при этом продольные полосы стыкуются в трех местах (в начале, конце и посередине) проволокой, обработанной отжигом. Гладкие стержни без рифления соединяются с отгибанием концов.

Перед стыковкой материал переносится в траншею, раскладывается по схеме, выравнивается. Под первый пояс ставятся размерные элементы (кирпичи, пластиковые фиксаторы), чтобы после заливки все стержни были закрыты слоем бетона.

Правильно вязать арматуру можно несколькими способами:

- проволокой;

- сваркой;

- пластиковыми хомутами.

Первый способ относится к трудоемким, отличается несколькими вариантами составления узлов, разными приемами. Для затяжки разработаны механические и электрические инструменты, которые ускоряют процесс работы.

Пластиковые хомуты являются самозатягивающимися, существенно экономят время, но имеют некоторые ограничения к применению. Сварка выбирается для определенных типов арматуры, если в наименовании марки стоит литера С.

Проволокой

Армируются не только ленточные виды, каркас ставится в столбчатых опорах, колонах, фундаментных балках, монолитных участках перекрытий и покрытий.

Особенности вязки разных конструкций:

- Столбчатые элементы укрепляются стержнями без бокового рифления, поэтому применяется механическое натяжение узлов при использовании проволочного соединения. Вязальные модули фиксируются цангами или крюками, можно пользоваться пистолетом.

- Плитные и ленточные основания содержат каркас с верхней и нижней сеткой (поясом). Нужно соединить арматуру с натяжением продольных элементов, чтобы в процессе заливки они не опускались. Внимание уделяется стыковке на углах.

Нижние стержни могут вывалиться из каркаса и оказаться непосредственно в грунте после бетонирования, что приведет к коррозии и нарушению несущей способности бетона. Для вязки арматуры в высоких конструкциях оснований (больше 1,8 метра) устраиваются строительные леса и подмости. При бетонировании скважин каркас вяжется с применением опускающихся лотков, люлек и траверсов.

Узлы из вязальной проволоки не портятся под действием агрессивных компонентов бетона. Соединения отличаются эластичностью, что повышает устойчивость конструкций к деформированию, увеличивает их прочность при появлении сгибающих усилий в эксплуатационных условиях.

Сварка

Каркасы свариваются в гражданском и промышленном строительстве благодаря уменьшению трудоемкости, стыковке арматуры разных размеров, автоматизации сборки. На крупных площадках работают объединенные коллективы бетонщиков и сварщиков, а арматурщики не набираются.

Каркас сваривается следующими способами:

- контактным;

- электродуговым;

- полуавтоматическим;

- электрошлаковым.

Соединение по длине арматурных стержней ведется контактным, полуавтоматическим методом, а для пространственных узлов применяется электрошлаковый, дуговой вариант. Процесс проходит при силе тока от 250 до 350 А, холодно-упрочненный металл соединяется при большой силе тока малой продолжительности (жесткая сварка).

Контактный метод позволяет сваривать встык стержни различных диаметров, что экономит материал. Равнопрочные соединения получаются при разнице размеров поперечных сечений не больше 1,25 – 1,5 мм. Часто вертикальные и продольные элементы проектируются разного диаметра, а контактная сварка прочно объединяет части обвязки, стоек, углов и поясов.

Ограничения связываются с типом металла для каркаса. Некоторые стали специально обрабатываются при выпуске и термически упрочняются тем, что внутри воспроизводится структура, повышающая прочность. Действие высокой температуры при сварке разрушает эти строения, и несущая способность снижается.

Популярная арматура с обозначением АШ, А400 не может свариваться – соединяется другими способами.

Пластиковые хомуты

Популярность синтетических связующих элементов набирает популярность, но консервативно настроенные строители не доверяют такому соединению. Хомуты надежно фиксируют части каркаса, но их применение имеет специфические особенности. К преимуществам относится простота затягивания, процесс не требует специальной подготовки и инструментов. Клипса стягивается до щелчка, действие занимает мало времени.

Каркас из гладкой арматуры плохо сопротивляется динамическим усилиям, крепления могут треснуть, если человек наступит на верхние продольные элементы конструкции. Учитывают факт, что хомуты могут повредиться при вибрировании бетона во время заливки.

Многие строители используют каркас в качестве опоры для ног при бетонировании, но с конструкцией на пластиковых хомутах так поступать нельзя. Вибрация электроинструментами повреждает соединение, крупный щебеночный заполнитель может стать причиной трещины и разъединения узла.

Специалисты не рекомендуют использовать пластиковые клипсы в морозную погоду, т.к. материал растрескивается при действии отрицательных температур. Разработан вариант полимерных хомутов с металлической полосой в середине, такие элементы имеют больше возможностей для применения. Используются новые виды пластика, которые не разрушаются на морозе.

Правильное использование крючка

Процесс формирования узла:

- Кусок проволоки 30 см складывается вдвое и обхватывается точка пересечения арматурных стержней так, чтобы петля на сгибе была напротив хвостов.

- Крючок заводится в петлю, захватывает хвостики и вращается для обматывания концов вокруг петли.

- Полученный узел затягивается с усилием, не доводя до слома проволоки.

- Крюк вынимается из петли, подрезаются остатки.

Применяются винтовые крючки, которые относятся к полуавтоматическим приспособлениям. В устройстве поступательно вращается наконечник. Если подтягивать крюк на себя, наконечник делает поворот и проволока затягивается. Рабочий прилагает минимальное усилие, а время на создание узла сокращается на 3 – 5 секунд.

Проволока также складывается вдвое, крючок заводится в петельку, конец обматывается вокруг петли и крючок тянется на себя. Поворот ручки обеспечивает затягивание.

Выбор проволоки

Для скрепления стержней каркаса берется проволока. Изделие не изготавливается специально для связывания и является видом металлопроката по ГОСТу 32.82 – 1974. Катанка имеет пригодность для вязки арматуры в конструкции.

Берется материал круглого сечения, диаметр определяется индивидуально для каждого каркаса или принимается по проекту. Если нет возможности купить обожженную проволоку, можно упрочнить имеющуюся, подержав ее над пламенем в течение 25 — 30 минут, затем оставить для охлаждения на открытом воздухе.

Специалисты советуют сложить вязальную катанку несколько раз, так, чтобы между сгибами был нужный размер (30 см), а затем болгаркой отрезать участки сгиба. Так ускоряется процесс резки вязальной катанки в размер, чтобы не отмерять каждый раз требуемую длину.

Точный расход проволоки определить сложно, поэтому применяется предварительный обсчет. Число узлов берется по местам соединения продольных элементов с вертикальными стойками, учитываются угловые стыки, соединения арматуры по длине. На одно соединение уходит около 0,3 – 0,5 метра проволоки, этот размер умножается на количество соединений и получается требуемый метраж.

Преимущества и недостатки вязки арматуры

Соединение элементов проволокой является трудоемким процессом и применяется при небольших объемах строительного производства. Проволочные узлы стоят дешевле сварных стыков, т.к. для последних требуются электроды, а эксплуатация и транспортировка аппарата также требует материальных затрат. Оцинкованная проволока почти не разрушается со временем.

Сварные соединения отличаются меньшей прочностью, для работы требуются квалифицированные работники, чтобы исключить пережег стали, а в качестве материала применяется только определенная арматура. После бетонирования фундамента происходит усадка конструкции. Проволочные соединения дают свободу, поэтому исключается напряженность в каркасе. Сварные стыки разрушаются при усадке и не используются в местах нестабильного грунта, например, болотистых областях.

Проволочные соединения не нарушают внутреннее строение металла, а сварка перестраивает структуру за счет действия высокой температуры. Пластиковые хомуты имеют разный коэффициент расширения по сравнению с бетоном и сталью, поэтому при изменении температуры железобетонной конструкции могут трескаться.